铝合金晶粒细化剂的试验方法

高泽生

( 涿州市铝合金材料厂 河北涿州 072750)

摘要:介绍了铝合金晶粒细化剂性能的各种试验方法:铝合金晶粒细化剂标准试验TP- 1法;KBI环模试验法;雷诺高尔夫T模试验法;德国铝联合公司VAW法和美国铝业公司Al coa冷指试验法。

关键词:TP-1试验法 铝合金 晶粒细化剂 雷诺高尔夫T模试验法 VAW法 KBI环模试验法 Alcoa冷指试验法

铝合金晶粒细化剂的供需双方都要有一个评定晶粒细化试验结果与铸品中晶粒尺寸相互关系的标准方法。80年代中期,由于没有统一的标准试验法,一些供应厂开发了自己的检验方法, 按用户要求供应产品。这些方法包括Alcan试验法、KBI环模试验法、雷诺标准高尔夫T模试验法(Reynolds standard Golf Tee Test) 、VAW法、美国铝业公司冷指试验法(Al coa cold Finger Test) 。

由于这些方法使用的工具和试验条件不同,所得的晶粒细化结果,即晶粒尺寸也不相同。因此,必须提供一个共同认可的统一方法。这个方法就是铝业协会通过的以70年代开发的Alcan试验法为蓝本的“铝合金晶粒细化剂标准试验法 TP-1 ”, 首次公布于1987年, 1988 年1月正式发行。文献概述了自1986~1997 年TP-1 法的开发过程。这就是本文下面介绍的TP-1 标准试验法。

以后发表的有关TP-1 标准法的研究文献,主要涉及测量精度、再现性⑶、实验方法与试验技术具体问题⑷。文献⑶的结论是, 当晶粒细化剂加入量足够产生均匀的等轴晶时,TP-1法是精确的, 特别是晶粒尺寸在 100~ 130μm 范围内再现性和精度最高。一般情况下,精确度偏差为±10μm。研究还发现,TP-1法对基体合金中的铁和硅浓度敏感。例如用99.9%Al和 99.7%Al制造的丝, 铁含量较高的99.7%Al制造的晶粒细化剂显示了高的细化效果,铁含量由0.15%变化至0.20%时平均晶粒尺寸减小5μm,即每0.01%Fe有2μm的变化。

1标准试验法 TP-1

本方法适用于确定晶粒细化剂在标准条件下对于规定成分的铝合金在凝固期间减小晶粒尺寸的能力,也适用检验晶粒细化剂组织均匀性和有无缺陷。兹重点介绍如下。

1.1取样

⑴化学分析试样

华夫锭:应从一个小锭的顶部、底部和中心部取相等重量的钻屑混合组成。

丝:至少由两个不相邻的段上能代表整个截面的铣屑或剪屑组成。

⑵晶粒细化试验试样

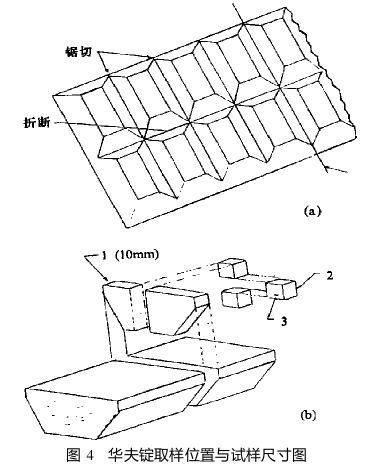

华夫锭:从一个熔次任选一小锭的中央部取要求重量的晶粒细化剂(图4b) 。

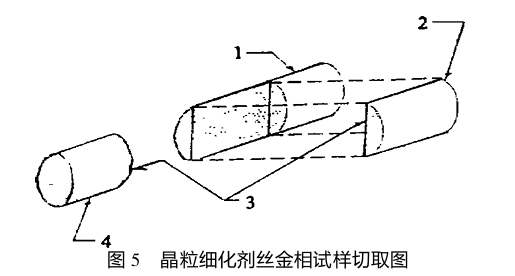

丝:从一卷任意部取一段要求重量的晶粒细化剂;金相检验试样的纵、横截面如图5所示;机械性能测量试样长度应保证300mm。

1.2 化学成分

按上述方法取的化学分析试样,按美国联邦政府试验方法标准№151进行分析的化学成分应符合铝业协会规定成分界限和现行订货要求。

1.3 晶粒尺寸试验说明

TP-1 标准法可用来评定丝状和华夫锭状晶粒细化剂的性能。该试验提供的试样冷却速度与DC铸造铸锭冷却速度相近。试样测试位置的冷却速度相当于180mm直径铸锭中心部的冷却速度。

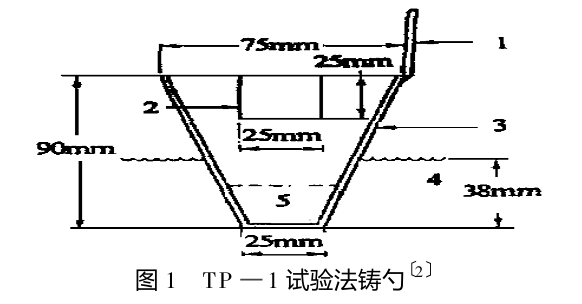

1———手柄;2———切口;3———钢模(壁厚 3mm) ; 4———水位;5———截面线

1.4 晶粒尺寸试验用的材料和设备

⑴材料

未经晶粒细化的Al99.7, 杂质质量分数 ( %) :铁0.5 ~ 0.2, 硅≤0.07, 铁硅比( 3~ 4)∶ 1, 钛≤0.005,硼≤0.0005,其他每种≤0.03, 总 和≤0.10 。

⑵设备

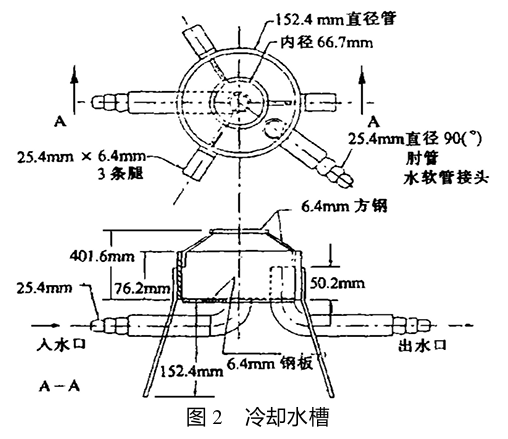

能保温(718±5) ℃的 11kg 铝的石墨坩埚电阻炉;标准合格的热电偶;两个锥形铸勺或铸模(图1),内侧涂云母薄层外侧喷石墨;铸勺预热(至316℃) 炉;计时器;石墨搅拌棒;简易夹钳;水冷却槽(图2) ;工作服和面罩等。

1.5 晶粒细化剂试验方法

将10kg 上述Al99.7 置于坩埚内加热至 ( 718±5) ℃静置。撇去浮渣, 但要保证液体湍动最小。水槽通水,流量约为3.8L/min。如果水流量正确,勺底浸没入水中25mm。

记录熔体温度。将预热316℃的铸勺插入熔体内保持30s, 将充满金属至缺口处的铸勺垂直提出,垂直放入冷却水槽的保持环内。

第一次取核对用的空白试样。将剩余熔体 按下式加入晶粒细化剂:

要加入的晶粒细化剂量=(要求的Ti或B%) ×熔体重量/晶粒细化剂中的Ti或 B%

加入后,搅拌熔体30s 使合金溶解。取样前用石墨棒搅拌15s,每次取样换一个取样勺。锭状细化剂取 30min, 60min 和 120min 试样; 丝状取2min, 5min 和 10min 试样或按议定取其他间隔试样。

1.6 晶粒尺寸测定试样的制备

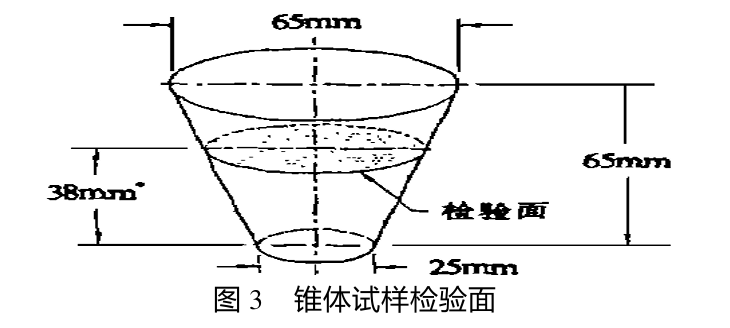

距底部38mm的横截面为标准检验平面 ( 图3) 。为此, 从距底部40mm 处与轴线呈正切方面切取试样,在截体侧面打上试样号。

*为方便起见,此尺寸可沿斜体侧测量, 对晶粒尺寸无大影响。尺寸公差为0.127mm。

在38mm处划线于车床上,将表面车削至划线位置。通常切除多余部分留(12~15)mm 厚作试样。

将切削表面用400号碳化硅砂纸轻轻研磨后抛光、浸蚀制成评定晶粒尺寸的试样。浸蚀溶液为60份HCl、30份HNO₃、5份HF 和5份 H₂O。先把试样在(49~ 60) ℃流动热水中加温,然后整个插入腐蚀液中。通常每次浸入(2~3)ms, 浸一次用热水洗一次。当达到满意程度时将试样干燥。不应过浸蚀,以免显现晶胞组织。

1.7 晶粒尺寸金相评定

显微腐蚀试样晶粒尺寸评定是采用与已知晶粒尺寸的标准试样进行低放大倍数比较的方法。该比较标准晶粒尺寸应包括100~300μm 间隔20μm 和300~500μm间隔50μm的范围。放大倍数为7~10 倍,配备一个红色与一个绿色滤光片的两个侧光源便能获得满意的晶粒鉴别效果。试样直径的中心(12mm)是唯一的评定区。该低倍彩色系统能获得非常好的晶粒轮廓,在200μm晶粒尺寸情况下再现性为20μm 以内。

( a) ———取出一块小块;(b)———1———10mm 厚的 切片;2———10mm3 的截块;3———检验表面

1.8 晶粒尺寸的合格界限

为便于此项试验,99.7%Al空白试样的晶粒直径应为1500μm 以上。对每种合金的加入量和停留时间条件下的合格尺寸由供需双方商定。

1.9 金相组织检验

⑴华夫锭

如图4,折断口截面用来检查蹼区(小块间的连接处)的可见夹杂;中部位置整个截面作 30 倍宏观偏析和硬粒子检查,如果有要求可作 100~ 200 倍鉴定。

1———100mm 长的丝段;2———纵向显微组织检验 截片100mm 长;3———检验表面;4———横向显微组织检验试样

⑵丝

30 倍低放大倍数检验如图5所示。在稍高于丝中心线位置切取长100mm的试样,研磨抛光后显露出中心面进检验。高放大倍率检验,一段横向试样和长25.4mm的纵向试样,用来评定TiAl₃ 和 TiB₂ 粒子尺寸和分布以及氧化物和盐等缺陷。TiAl₃检验在100×, TiB2 网状集聚和硼化物分布及氧化物条状缺陷在200 ×或500×放大倍数下进行。

作为完整的金相检验记录,必须具备金相 照片和提供检查报告。

1.10 机械性能试验

每熔次至少做一次拉伸性能和弯曲试验。拉伸试样长150mm, 居中划出50mm 长的测量段,拉断后将两个半截对合测量50mm长度测量段的长度。弯曲试验是将150mm长的丝段绕38mm 的心轴弯曲135(°), 如果有裂纹或断裂迹象,预示有问题。必要时,可以测定锭状产品的密度。

现将文献⑷研究结果的某些变化数据列举如下,供使用者参考。

试验温度在710~730℃范围内对晶粒尺寸变化无可辨影响;水流量变化在20%以内无明显影响;接触时间1~5min期间结果变化不敏感;晶粒细化剂加入量变化在±10%以内,试验结果影响在±5%以内;铸勺预热温度在(320 +50) ℃范围内无明显影响;锥体试样切割位置变化±3mm和切割角度变化10(°)以内,对平均晶粒尺寸无明显影响;过浸蚀和浸蚀不足分别使晶粒测量值小和大;受过训练的技术人员评定结果很少超出±10%(平均直线截距法测定)